Le aziende produttrici hanno sempre un problema che le accompagna dalla loro fondazione, la gestione del magazzino.

Il metodo Kanban nella logistica integrata può risolvere il nodo gordiano di ogni produzione in linea? Infatti, oggi più che mai l'efficienza logistica è una delle leve fondamentali per ottimizzare ricavi e qualità.

Questo è il motivo per il quale molte aziende scelgono l'esternalizzazione della logistica, prendendo esempio da chi ne ha fatto un suo marchio di fabbrica, il TPS (Toyota Production System). Qui osserveremo da vicino quello che comunemente ha preso il nome di metodo kanban.

Kanban, o "insegna", è un termine giapponese che viene comunemente utilizzato per identificare un processo logistico, di fatto è una metodologia di reintegro delle scorte di magazzino, parte della filosofia Toyota adottata nelle linee di assemblaggio dagli anni 70.

Per comprendere perché si potrebbe avere l'esigenza di un metodo alternativo a quello già utilizzato in azienda, dobbiamo fare un po' di storia, peraltro di estremo successo.

Tutto iniziò dall'idea dell'ingegner Taiichi Ōno, il quale introdusse l’uso di cartellini identificativi su prodotti o componenti. Indicando da dove arrivassero e dove dovessero andare le parti meccaniche nella linea di produzione Toyota, il geniale ingegnere risolse un semplice problema, avere il giusto componente nella piazzola di montaggio, nel tempo previsto.

In sintesi, si otteneva un sistema informativo che integrava la produzione, agevolando il flusso di componenti e semilavorati, evitando stock di magazzino e reintegrando le scorte ogni qual volta un componente veniva utilizzato nel processo produttivo successivo. Questo metodo consentì di evitare sovrabbondanze e sprechi nell'intero processo produttivo dove ogni sotto processo a monte, realizzava solo i pezzi richiesti. Non solo, gli operatori in linea, di ogni sotto processo, prelevavano solo i componenti che servivano di volta in volta nelle quantità necessarie.

Applicare questo sistema, just-in-time, fu talmente rivoluzionario da sconvolgere l'allora sistema produttivo americano, legato ad una filiera poco flessibile e dalle enormi energie aziendali disperse.

Se infatti dobbiamo imparare qualcosa dalla storia, qui troviamo parecchi spunti da analizzare nelle produzioni classiche:

- inutile eccesso di attività da parte degli operatori

- produzioni errate e pertanto di qualità inferiore, cosiddette rilavorazioni

- scorte materiale non in loco, bordo linea

- fabbisogni di scorte non coincidenti con le reali esigenze di produzione

- trasporto delle scorte

- attesa delle scorte stesse, aumentando i tempi morti

Ora immaginate che i cartellini siano delle scatole con dei bulloni o viti e il gioco è fatto. Oggi le aziende chiamano l'insieme dei processi, tra i quali la logistica Kanban, "Lean Production" ma noi preferiamo l'italianissimo produzione snella, che rende l'idea di una migliore produttività.

Nella produzione snella la priorità è una corretta gestione Kanban, così da avere sempre la scorta appropriata del tempo e luogo utile. Ma se negli anni 70 si usavano i cartellini fisici, oggi la tecnologia ha dematerializzato il tutto, riducendo i costi anche della gestione dei flussi. Se ieri l'incidenza del fattore umano era paragonabile alla percentuale d'incidenza del processo stesso (il Kanban) ed insieme rappresentavano il 90% del totale, oggi questi due valori si sono ridotti ai 2/3 del totale. La tecnologia ha riempito una parte consistente della torta, soprattutto dall'introduzione dei barcode e oggi dell'RFiD.

Pertanto, il "funzionamento Kanban" oggi è legato alla tecnologia e ai big data. La possibilità di operare tramite strumenti digitali, anche remoti, tutte le richieste di scorte come i fasteners, elimina i tempi di attesa aumentandone l'efficacia e flessibilità. Ma la tecnologia porta anche una "diversa" vicinanza tra fornitori e produttore, il magazzino Kanban diventa trasparente e l'azienda ha il controllo dell'acquistato in tempo quasi reale.

Ma il Kanban è soprattutto "spazio" pieno o vuoto, come le scatole dei fasteners, questo potremmo chiamarlo "kanban esempio" per eccellenza. Una singola vite mancante può fermare un'intera produzione o alterarne i tempi anche in maniera significativa.

Ecco perché oggi i servizi di logistica Kanban sono sempre più utilizzati anche nella piccola e media impresa dove la fluttuazione di prodotto ha un impatto enorme nei costi di magazzino. E continuando a parlare di spazi, il magazzino è a sua volta un contenitore (spazio) pieno o vuoto che porta costi fissi più o meno occulti. Utilizzare un servizio Kanban per la fornitura just-in-time permette di avere un tracciamento di tutte le scorte, una catena logistica ridotta e una riduzione del capitale circolante.

L'importante, oggi, è affidarsi a realtà che possano proporre la giusta soluzione per un settore sempre più veloce e fluido. Prelievo, movimentazione, cartellino, tempo, quantità sono termini semplici ma fondamentali per comprendere la giusta ubicazione o il corretto imballo necessario al processo in essere.

Entrando un po' più nel tecnico, si può definire il kanban un sistema "pull", nel quale i processi di produzione sono programmati, le materie prime ordinate e quindi fabbricate per creare stock in base a una previsione di vendita o di ordinato. Pull perché il sistema è spinto dall’inizio del processo, a differenza di un sistema "push" che generalmente produce grandi lotti e genera una grande quantità di capitale in magazzino.

Kanban, le basi

Per comprendere come il Kanban funziona in pratica, ipotizziamo di avere due processi 1 e 2.

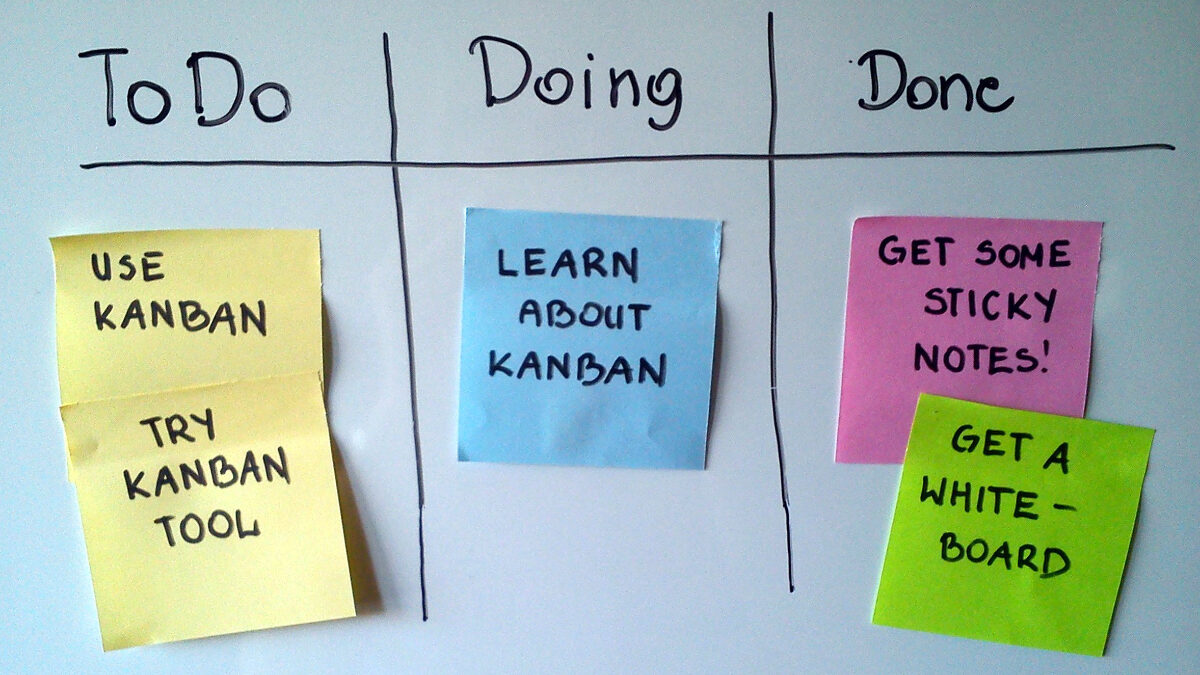

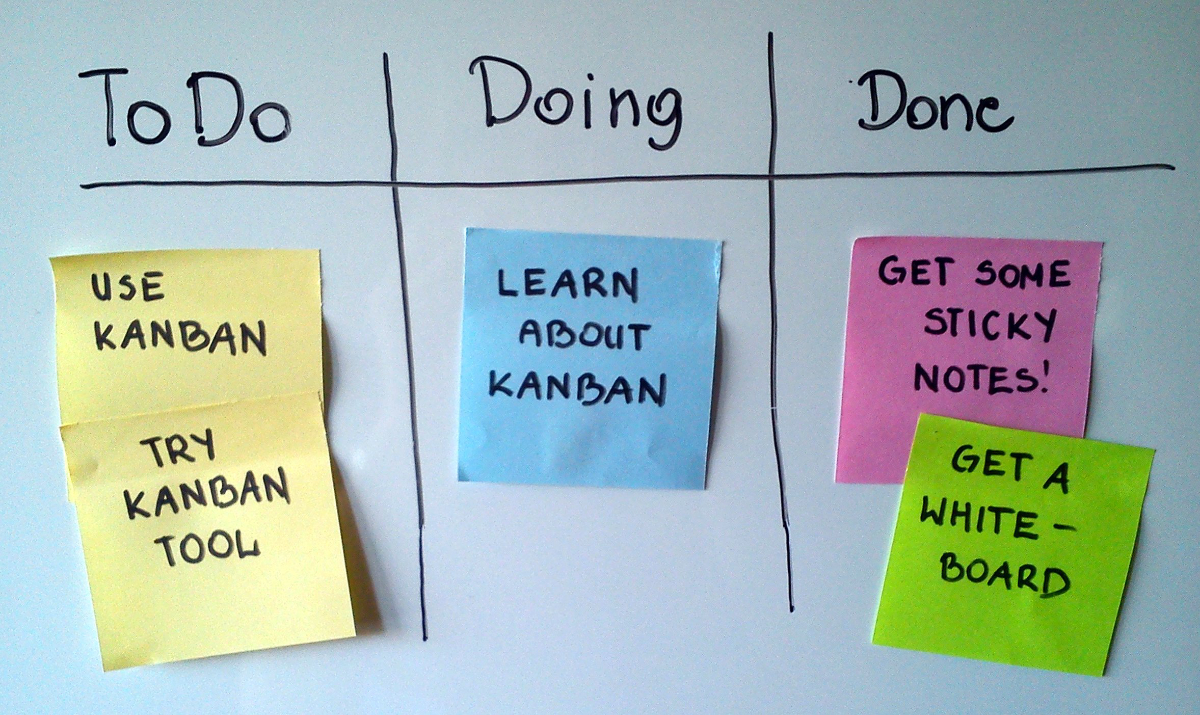

Il processo 1 produce solamente quando riceve un cartellino dal processo 2. Quando c’è una richiesta produttiva, vengono prelevati i contenitori richiesti e viene staccato il cartellino, quest’ultimo viene piazzato in una bacheca (o riportato al processo precedente) chiamata anche kanban board.

Il cartellino in bacheca significa che è richiesto un ordine di produzione, per cui a valle del processo 1 si prenderanno tanti contenitori quanti sono quelli corrispondenti all’ordine fatto e si manderanno i prodotti in produzione.

Una volta che i prodotti sono stati lavorati e sono pronti, vengono messi dentro ai contenitori. I cartellini che sono in bacheca (o che erano arrivati al processo 1) vengono attaccati ai contenitori.

Quando arriva una nuova richiesta da parte di un cliente, il ciclo riparte.

Questo tipo di kanban è molto semplice: in realtà si deve tener conto anche del magazzino dove i componenti, prima (o dopo) la lavorazione, sono dislocati.

Pertanto, oltre alla produzione avviata, si innescheranno ordini di prelievo che vengono gestiti tramite il cosiddetto supermarket.

Il concetto di supermarket è assimilabile ad un vero e proprio scaffale da supermercato, svuotato e poi riempito dai commessi del centro commerciale.

Lo stesso avviene col il metodo Kanban: il cliente richiede un prodotto, si effettua fisicamente un prelevamento del materiale dal supermercato, il quale, conseguentemente, autorizzerà un ripristino di quel materiale.

Chi controlla il supermarket farà in modo di far partire un ordine di produzione al fine di far tornare alle condizioni di partenza la scorta di prodotto gestita tramite Kanban.